casos de éxito

Instalación de vapor en una industria conservera

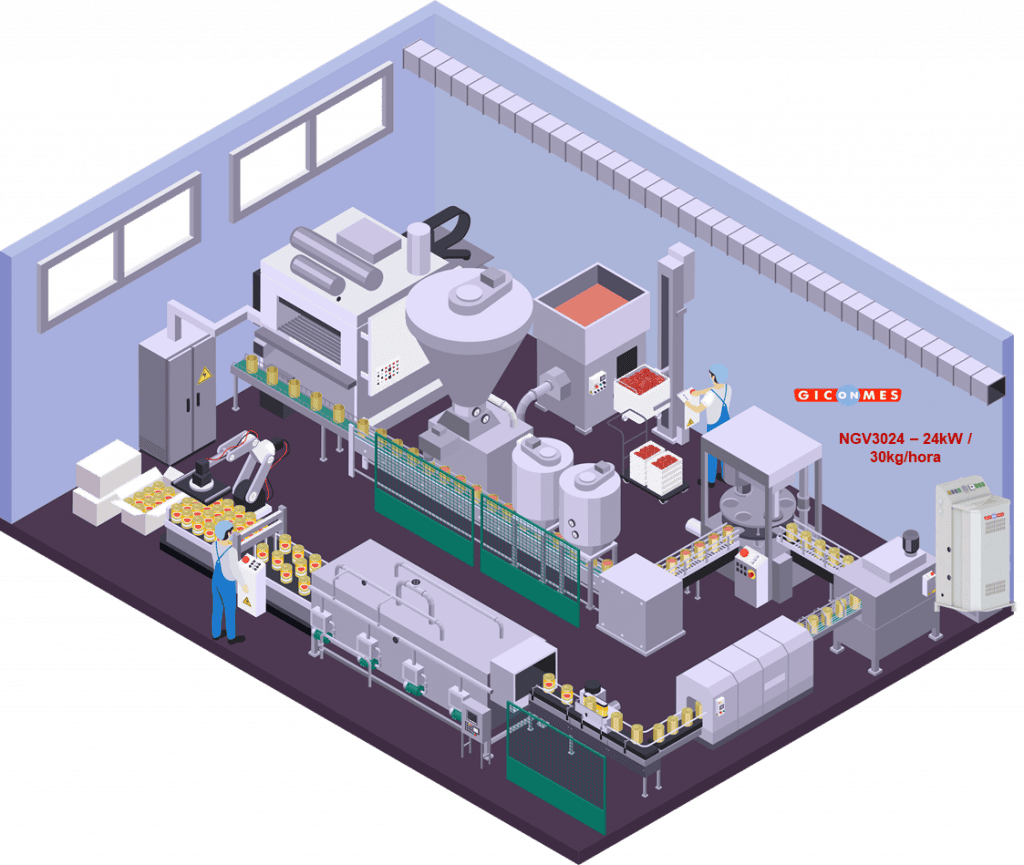

Descripcion del proyecto

Instalación de un equipo de 30kW fabricado con todos los componentes en contacto con el agua en acero inoxidable AISI 304 para asegurar un correcto funcionamiento de la etapa de embotellar

Situación original

¿Qué retos nos planteó el cliente?

Necesidad de alimentar con vapor a 180ºC la maquina de cerrar los botes de conservas. Los principales objetivos son los siguientes:

Esterilización por vapor: El vapor caliente se utiliza para esterilizar tanto los botes como las tapas antes de sellarlos. Esto ayuda a eliminar cualquier bacteria o microorganismo presente en el interior del recipiente, lo que ayuda a prolongar la vida útil del producto envasado.

Sellado hermético: El vapor se utiliza también para crear un sellado hermético entre la tapa y el bote. Cuando el bote se calienta con vapor, el aire en su interior se expande y sale, creando un vacío cuando el vapor se enfría y se condensa. Esto ayuda a mantener el contenido del bote fresco y protegido de la contaminación externa.

Solución aportada

Solución de vapor desarrollada adhoc por Giconmes

Solución propuesta

Instalamos una caldera de 30 litros con configuración de 22kW para generar alimentar la linea de producción con hasta 30kg/hora de vapor seco. Las exigencias de la industria alimentaria obligaron a que los generadores de vapor fuesen fabricados con todos los componentes en contacto con el agua en acero inoxidable. Con esta instalación el cliente se asegura un sellado hermético de todos los botes procesados.

A continuación el detalle del proceso de cierre y la actuación del vapor:

- Eliminación del aire: antes de cerrar el bote, se utiliza vapor para calentar el contenido y el aire presente en su interior. Cuando el aire se calienta, se expande y sale del bote. Este proceso ayuda a eliminar el oxígeno del interior del envase, lo cual es crucial para evitar la oxidación de los alimentos y prevenir el crecimiento de microorganismos aeróbicos que podrían causar deterioro o contaminación.

- Creación de vacío: una vez que el bote se ha llenado y se ha eliminado el aire, se coloca la tapa hermética sobre la boca del bote. Entonces, se somete el conjunto a un enfriamiento gradual, lo que provoca la condensación del vapor en su interior. A medida que el vapor se enfría, crea un vacío parcial dentro del bote, ya que el espacio que ocupaba el vapor se reduce. Este vacío es esencial, ya que ayuda a crear una presión negativa en el interior del envase, lo que fuerza la tapa hacia abajo y asegura un sellado hermético.

- Sellado seguro: una vez que el vapor se ha condensado y se ha creado el vacío, la tapa se sella firmemente al bote. Este sellado hermético impide la entrada de aire y la salida de contenido, lo que ayuda a mantener la frescura del producto envasado y a prevenir la contaminación por microorganismos externos.

Tecnología utilizada

Un generador de vapor

- Caldera NGV 3024 de 30kW fabricada con todos los componentes en AISI-304 y válvula de seguridad a 8,5 bar

¿Necesitas una solución personalizada?

Te ayudamos a definir qué tipo de instalación necesitas

FAQS

Entendemos que surjan muchas dudas. Aquí tienes algunas de las más habituales.

No hay ningún tipo de emisiones contaminantes más allá de las producidas en el proceso de producción eléctrica, por tanto, pueden llegar a ser neutras en función del mix eléctrico. Las calderas eléctricas de vapor son el presente y el futuro.

Perfectamente. Incluso es recomendable para obtener la máxima eficiencia. No hay problema en control remoto siempre que se respete la normativa vigente.

Un generador de vapor es un equipo a presión que junto a la red de tuberías afecta está sometido a control reglamentario e instrucciones técnicas complementarias, según Reglamento publicado en Real Decreto 809/2021, de 21 de septiembre. Su mantenimiento está dividido en una parte de sencillo cumplimiento por parte del propietario:

- Conocer y aplicar las instrucciones del fabricante en lo referente a la utilización, medios de seguridad y mantenimiento.

- No poner en servicio la instalación o impedir el funcionamiento de los equipos a presión si no se cumplen los requisitos del Reglamento.

- Disponer de al menos la siguiente documentación de los equipos a presión mientras estén instalados: Declaración de conformidad, en su caso, instrucciones del fabricante, y si procede, certificado de instalación, junto con otra documentación acreditativa (en su caso, Proyecto de Instalación, acta de la última inspección periódica, certificaciones de reparaciones o modificaciones de los equipos, así como cualquiera otra documentación requerida por la correspondiente instrucción técnica complementaria (ITC) de este reglamento). Respecto a contenidos consultar anexo IV del reglamento. Esta documentación estará a disposición del órgano competente de la comunidad autónoma y de las empresas que efectúen las operaciones de mantenimiento, reparación o inspecciones periódicas.

- Utilizar los equipos a presión dentro de sus límites de funcionamiento previstos por el fabricante y retirarlos del servicio si dejan de disponer de los requisitos de seguridad necesarios.

- Realizar el mantenimiento de las instalaciones, equipos a presión, accesorios de seguridad y dispositivos de control de acuerdo con las condiciones de operación y las instrucciones del fabricante, debiendo examinarlos al menos una vez al año.

- Ordenar la realización de las inspecciones periódicas que les correspondan de acuerdo con lo dispuesto en el artículo 6 del reglamento.

- Disponer y mantener al día un registro de los equipos a presión de las categorías I a IV, del RD 709/2015, de 24 de julio, o asimilados a dichas categorías según artículo 3.2 del reglamento, así como sus instalaciones.

Es conocido que aplicando una fuente de calor al agua, ésta se transforma en vapor a partir del punto de ebullición y a presión atmosférica. A partir de aquí, en función del grado de saturación requerido del vapor para su correcta aplicación, deberemos incrementar la presión con el fin de obtener mayor temperatura. Para cambiar la temperatura y grado de saturación del vapor, siempre deberemos modificar la presión.

Es una unidad de presión equivalente a 1Kg/cm2, a 0,98 atmósferas o 14,50 PSI

¿No has encontrado las respuestas a tus dudas?

Envíanos una pregunta o descarga toda la información

USOS DEL VAPOR EN LA INDUSTRIA Y OTRAS EMPRESAS

Otros casos de éxito similares que utilizan el vapor

El uso de vapor está ganando popularidad en diversas industrias debido a su eficacia y beneficios ambientales.

En nuestra sección de "Casos de éxito", podrás descubrir más sobre empresas que han adoptado esta tecnología y han obtenido resultados exitosos en términos de eficiencia y sostenibilidad. Haz clic en los casos de éxito para conocer más detalles.