casos de éxito

Automatización industria alimentaria

Descripcion del proyecto

Implementación de un sistema automatizado de limpieza para los transportadores (Brush), alimentado con vapor. Este proyecto ha sido ideado con el objetivo de optimizar la eficiencia, reducir la dependencia de mano de obra en tareas de limpieza y, fundamentalmente, elevar los estándares de calidad del proceso.

Situación original

¿Qué retos nos planteó el cliente?

La principal necesidad era conseguir una limpieza óptima en continuo para una cinta transportadora de lona en la producción de barritas energéticas. El cliente necesitaba mantener el transportador limpio de manera constante sin interrumpir la producción y además había limitaciones en el consumo de agua.

Recursos utilizados

- Hidrolimpiadoras (x2)

- Detergentes

- Mano de obra (2 operarios, 8 horas por semana)

Problemática

- Asegurar la limpieza del transportador sin interrumpir la producción

- Reducir el consumo de agua y detergentes, en la medida de lo posible

Solución aportada

Solución de vapor desarrollada adhoc por Giconmes

Solución propuesta

La esencia de este proyecto reside en la integración de un automatismo que se encarga de la limpieza de los transportadores de manera autónoma y sin interrumpir la producción, eliminando la necesidad de intervención humana en esta tarea específica. Este cambio no solo libera recursos humanos para funciones más especializadas, sino que también asegura una limpieza consistente y minuciosa en todo momento, mejorando la higiene y la calidad general del producto.

El componente estrella de esta iniciativa es el uso de vapor para la limpieza. Al alimentar el sistema automatizado con vapor, la fábrica ha logrado un ahorro del 90% en el consumo de agua, un hito significativo en la búsqueda de prácticas más sostenibles y respetuosas con el medio ambiente. La eficacia del vapor no solo garantiza una limpieza a fondo, sino que también contribuye a la conservación de los recursos hídricos.

En última instancia, este proyecto es un testimonio de la capacidad de la automatización para transformar no solo la eficiencia operativa sino también la sostenibilidad y la calidad del producto. Al adoptar esta solución, la fábrica alimentaria se ha posicionado a la vanguardia de la industria, marcando el camino hacia un futuro donde la excelencia operativa y los estándares de calidad elevados van de la mano.

Tecnología utilizada

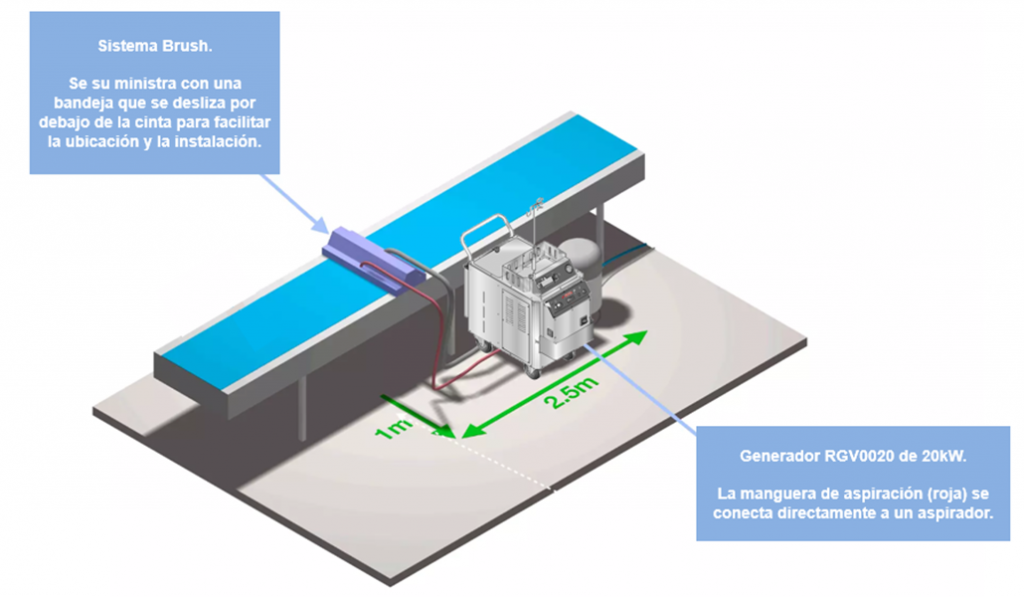

- Sistema brush

- Generador RGV0020

- Aspirador industrial para eliminación del residuo grosero

AHorros

Retorno de la inversión en 14 meses

Eliminamos la necesidad de hacer paradas para tareas de limpieza, aumentando las horas disponibles para producir

Reducción del consumo de agua en un 90%, incluyendo la eliminación de cualquier producto químico.

8h x 52 semanas x 19,5€ = 8.112€ x 2 personas = 16.224€/año (recursos de personal ahorrados)

¿Necesitas una solución personalizada?

Te ayudamos a definir qué tipo de instalación necesitas

FAQS

Entendemos que surjan muchas dudas. Aquí tienes algunas de las más habituales.

No hay ningún tipo de emisiones contaminantes más allá de las producidas en el proceso de producción eléctrica, por tanto, pueden llegar a ser neutras en función del mix eléctrico. Las calderas eléctricas de vapor son el presente y el futuro.

Perfectamente. Incluso es recomendable para obtener la máxima eficiencia. No hay problema en control remoto siempre que se respete la normativa vigente.

Un generador de vapor es un equipo a presión que junto a la red de tuberías afecta está sometido a control reglamentario e instrucciones técnicas complementarias, según Reglamento publicado en Real Decreto 809/2021, de 21 de septiembre. Su mantenimiento está dividido en una parte de sencillo cumplimiento por parte del propietario:

- Conocer y aplicar las instrucciones del fabricante en lo referente a la utilización, medios de seguridad y mantenimiento.

- No poner en servicio la instalación o impedir el funcionamiento de los equipos a presión si no se cumplen los requisitos del Reglamento.

- Disponer de al menos la siguiente documentación de los equipos a presión mientras estén instalados: Declaración de conformidad, en su caso, instrucciones del fabricante, y si procede, certificado de instalación, junto con otra documentación acreditativa (en su caso, Proyecto de Instalación, acta de la última inspección periódica, certificaciones de reparaciones o modificaciones de los equipos, así como cualquiera otra documentación requerida por la correspondiente instrucción técnica complementaria (ITC) de este reglamento). Respecto a contenidos consultar anexo IV del reglamento. Esta documentación estará a disposición del órgano competente de la comunidad autónoma y de las empresas que efectúen las operaciones de mantenimiento, reparación o inspecciones periódicas.

- Utilizar los equipos a presión dentro de sus límites de funcionamiento previstos por el fabricante y retirarlos del servicio si dejan de disponer de los requisitos de seguridad necesarios.

- Realizar el mantenimiento de las instalaciones, equipos a presión, accesorios de seguridad y dispositivos de control de acuerdo con las condiciones de operación y las instrucciones del fabricante, debiendo examinarlos al menos una vez al año.

- Ordenar la realización de las inspecciones periódicas que les correspondan de acuerdo con lo dispuesto en el artículo 6 del reglamento.

- Disponer y mantener al día un registro de los equipos a presión de las categorías I a IV, del RD 709/2015, de 24 de julio, o asimilados a dichas categorías según artículo 3.2 del reglamento, así como sus instalaciones.

Es conocido que aplicando una fuente de calor al agua, ésta se transforma en vapor a partir del punto de ebullición y a presión atmosférica. A partir de aquí, en función del grado de saturación requerido del vapor para su correcta aplicación, deberemos incrementar la presión con el fin de obtener mayor temperatura. Para cambiar la temperatura y grado de saturación del vapor, siempre deberemos modificar la presión.

Es una unidad de presión equivalente a 1Kg/cm2, a 0,98 atmósferas o 14,50 PSI

¿No has encontrado las respuestas a tus dudas?

Envíanos una pregunta o descarga toda la información

USOS DEL VAPOR EN LA INDUSTRIA Y OTRAS EMPRESAS

Otros casos de éxito similares que utilizan el vapor

El uso de vapor está ganando popularidad en diversas industrias debido a su eficacia y beneficios ambientales.

En nuestra sección de "Casos de éxito", podrás descubrir más sobre empresas que han adoptado esta tecnología y han obtenido resultados exitosos en términos de eficiencia y sostenibilidad. Haz clic en los casos de éxito para conocer más detalles.